Instalação adequada de medidores de vazão de turbinas a gás

Medidor de vazão de turbina a gás

A instalação correta do medidor de vazão da turbina a gás garante os melhores resultados de medição.

Para obter resultados precisos, é fundamental não apenas escolher o medidor certo para o processo do cliente, mas também realizar a instalação correta. Este guia explica, passo a passo, como instalar um medidor de vazão para turbina a gás adequadamente.

A instalação correta de um medidor de turbina a gás afeta tanto o desempenho da medição quanto a segurança da tubulação . Somente técnicos qualificados com experiência em tubulações e áreas classificadas devem realizar o trabalho. Siga as normas locais e os procedimentos do local e nunca abra flanges ou carcaças enquanto a tubulação estiver pressurizada . Em áreas classificadas como Ex, preserve a integridade à prova de explosão — use prensa-cabos certificados e nunca modifique as entradas de cabos ou os métodos de vedação.

Um medidor de turbina precisa de um perfil de fluxo limpo e estável. Antes de instalar qualquer componente:

Orientação e direção. Os medidores de turbina a gás são normalmente instalados na horizontal, com a seta de fluxo alinhada à direção do gás. Mantenha o corpo nivelado e livre de tensão na tubulação.

Trechos retos (perfil de velocidade). Forneça pelo menos 10 DN a montante e 5 DN a jusante do trecho reto. Se houver curvas no mesmo plano, redutores, válvulas de controle ou tês imediatamente a montante, estenda o trecho reto a montante para 15–20 DN ou adicione um condicionador de fluxo para restaurar um perfil simétrico. Mantenha as juntas niveladas com o diâmetro interno — sem saliências da junta ou intrusões de soldas no tubo de medição.

Alinhamento coaxial. Alinhe os flanges coaxialmente na entrada e na saída. O desalinhamento cria turbulência e velocidade irregular, acelerando o desgaste dos rolamentos e aumentando o erro de medição.

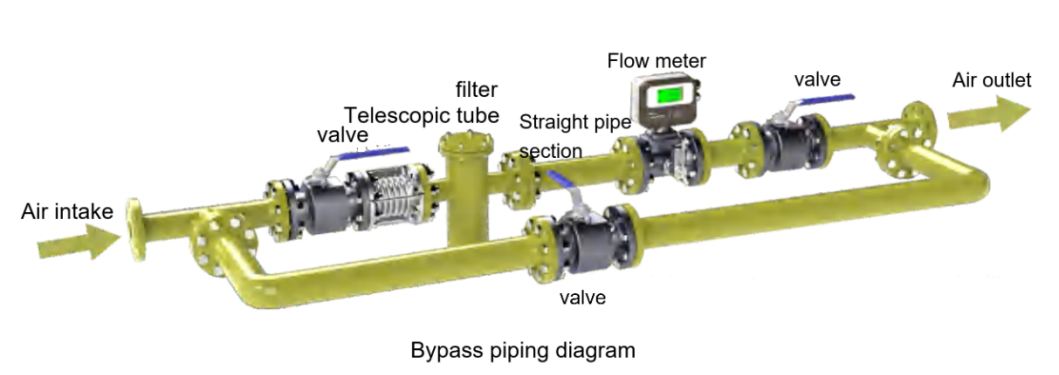

Circuito de bypass. Instale uma linha de bypass com válvulas de isolamento ao redor do medidor para que você possa realizar a manutenção do instrumento sem interromper o funcionamento da planta. Durante a operação normal, mantenha o bypass fechado .

Taxa de aumento de pressão. Abra a válvula de entrada lentamente e aumente a pressão gradualmente . A taxa máxima de aumento de pressão não deve exceder 35 kPa por segundo . A pressurização rápida pode causar sobrevelocidade do rotor e danificar os rolamentos.

Verificação de vazamentos e rotação. Após a pressurização, verifique se há vazamentos em todas as juntas. Verifique se o rotor gira livremente (por meio de diagnóstico ou frequência de pulso em baixo fluxo) sem vibração ou ruído.

Estabilização do fluxo. Leve a linha à pressão e temperatura normais antes da calibração final ou da verificação. Se o processo frequentemente operar próximo ao fluxo mínimo , considere um medidor menor ou uma solução com múltiplos caminhos para manter a linearidade e a repetibilidade.

Tipo de cabo. Utilize cabo blindado de par trançado para saídas de 4–20 mA/HART ou de pulso. Mantenha os cabos de sinal em um conduíte separado das linhas de energia. Se a entrada do conduíte não puder ser vedada, oriente-a para baixo para evitar condensação.

Blindagem e aterramento. Aterre a blindagem do cabo em apenas uma extremidade (normalmente na sala de controle) para evitar loops. Aterre o medidor conforme as instruções do fabricante — não compartilhe o aterramento do instrumento com sistemas de alta tensão. Durante a soldagem de dutos, nunca utilize o medidor como retorno de soldagem.

Proteção contra entrada de água e poeira. Vede as entradas não utilizadas com tampões aprovados. Em ambientes úmidos, adicione uma curva de gotejamento para evitar que a umidade penetre na caixa de terminais.

Verificações de rotina prolongam a vida útil do medidor e preservam a precisão:

Os mancais da turbina precisam de lubrificação oportuna e eficaz . A lubrificação adequada melhora a resistência ao desgaste e à corrosão, além de remover partículas finas, preservando a precisão linear e a repetibilidade .

|

Nominal Diameter (DN) |

25 |

50 |

80 |

100 |

150 |

200 |

250 |

300 |

350 |

400 |

|

First-time / daily refueling (mL) |

10 / 5 |

10 / 5 |

10 / 5 |

10 / 5 |

10 / 5 |

15 / 10 |

15 / 10 |

15 / 10 |

15 / 10 |

15 / 10 |

Os medidores de turbina se destacam em gases limpos e secos com bons números de Reynolds e oferecem saídas de pulso para totalização e transferência de custódia . Para outros cenários:

Q1: Quais são os comprimentos de trecho reto necessários para medidores de vazão de turbinas a gás?

A: Forneça ≥10 DN a montante e ≥5 DN a jusante do trecho reto da tubulação. Se houver curvas, tês ou válvulas de controle imediatamente a montante, estenda para 15–20 DN ou instale um condicionador de fluxo .

P2: Qual a velocidade máxima que posso aumentar a pressão durante a inicialização?

A: Mantenha a taxa de aumento de pressão ≤ 35 kPa/s para evitar sobrevelocidade do rotor e danos aos rolamentos.

P3: Os medidores de turbina funcionam com fluxo pulsante?

A: Não recomendado. Use amortecedores , mude para uma seção estável ou considere o efeito Coriolis para linhas pulsantes.

Q4: Com que frequência devo lubrificar um medidor de vazão de turbina a gás? E como lubrificá-lo?

A: Normalmente , de 10 a 15 vezes por ano , com volumes por tamanho de DN (consulte a tabela). Aumente a frequência para serviços de alta pressão, alto fluxo ou com fluidos sujos .

Q5: Quais práticas de cabeamento previnem sinais ruidosos?

A: Utilize cabo blindado de par trançado , aterre a blindagem apenas em uma extremidade , mantenha os cabos de sinal afastados das linhas de energia/VFD e vede os conduítes para evitar condensação .

Seguir essas práticas de medição de vazão em turbinas a gás — tubulação limpa, trechos retos corretos, montagem sem tensões, partida controlada, aterramento/interferência eletromagnética robusto e lubrificação adequada — proporciona precisão estável, maior vida útil dos rolamentos e operação mais segura da tubulação. Quando as condições do processo representam desafios para a tecnologia de turbinas (pulsação, velocidade muito baixa, variações na composição), avalie alternativas como as de Coriolis , ultrassônicas ou de massa térmica .