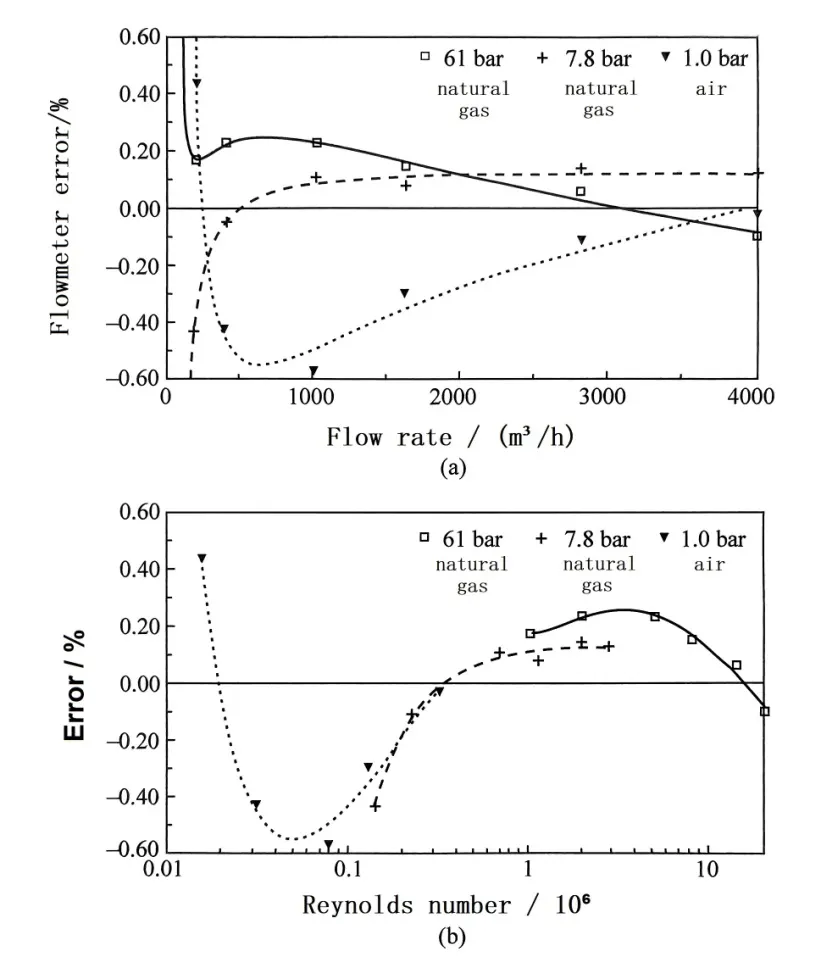

(b) Variação com número de Reynolds com base no diâmetro interno.

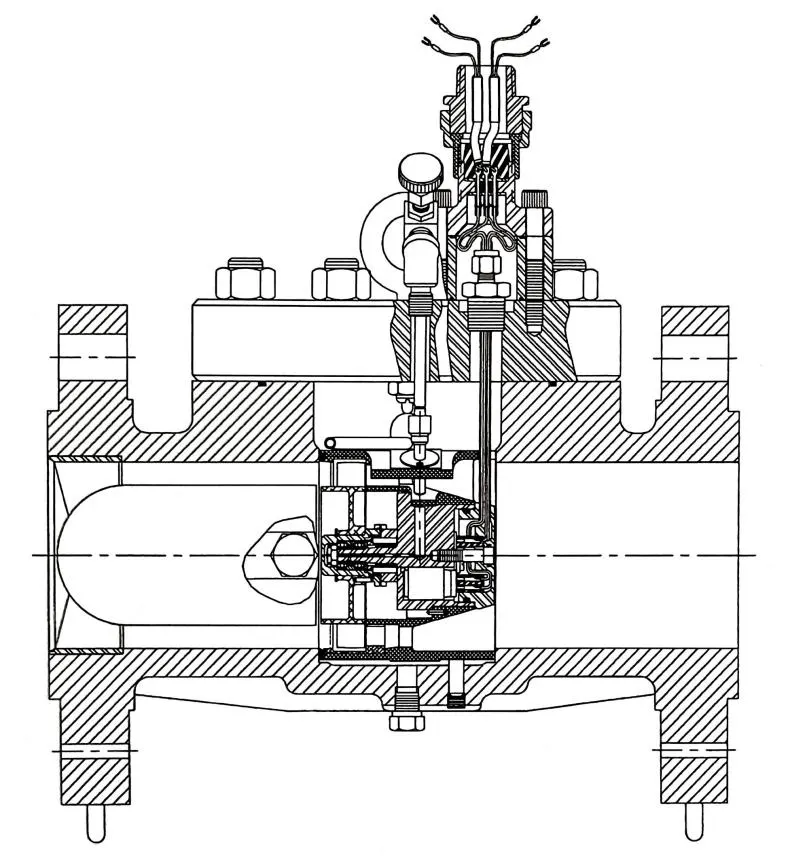

Como instalar corretamente o medidor de vazão de turbina a gás?

Instalação adequada para obter o melhor resultado de medição de vazão

Pesquisas conduzidas pela Estação Britânica de Pesquisa em Engenharia de Gás confirmaram que este tipo de medidor de vazão apresenta notável insensibilidade a perturbações de fluxo, tornando necessários trechos retos de tubulação a montante ou a jusante na maioria das instalações práticas (Fenwick e Jepson, 1975; cf. Harriger, 1966). Os principais motivos incluem:

1. Vorticidade reduzida em tubos anulares de grande diâmetro, atribuível tanto à conservação do momento angular quanto ao efeito retificador do condicionador de fluxo;

2. Contração significativa do fluxo ocorrendo em seções de tubulação de pequeno diâmetro;

3. Efeitos integrais decorrentes da relação linear entre coeficiente de sustentação e pequenos ângulos de incidência.

Eles concluíram que os condicionadores de fluxo só devem ser implantados na seção de entrada se houver vórtices presentes a montante.

Van der Kam e Dam (1993) concluíram que a instalação de condicionadores de fluxo de entrada pode efetivamente reduzir o fluxo de vórtice. Por exemplo, o erro de medição causado por dois cotovelos instalados em planos diferentes (com ângulo de rotação de 40°) não excederia 0,3%. Variações no diâmetro do tubo a montante do medidor de vazão são relativamente insignificantes. Em casos extremos, um endireitador de fluxo de feixe tubular é suficiente. A rugosidade da superfície não afeta o desempenho. Os efeitos da temperatura dentro de uma faixa de 20°C são mínimos, mas difíceis de verificar devido à falta de métodos de medição de controle necessários. Medidores de vazão de turbina não são adequados para fluxos de gás úmidos ou sujos. O gás deve permanecer limpo, livre de líquidos e poeira, e um filtro com classificação mínima de 5μm deve ser usado quando necessário. A tubulação a montante deve ser completamente limpa antes da instalação (Bonner, 1993; ISO 9951).

De acordo com a pesquisa de Harriger (1966), um método de instalação combinado pode ser adotado, onde a tubulação a montante, com comprimento 4D, consiste em um condicionador de fluxo 2D e uma seção de tubo reto 2D. No entanto, o fluxo em turbilhão e a pulsação podem causar efeitos significativos. Medidores de vazão com condicionadores de fluxo integrados podem eliminar a influência do fluxo em turbilhão. Se as conexões da tubulação estiverem localizadas a 5D a montante do medidor de vazão, é necessário instalar palhetas de endireitamento. Durante a instalação do medidor de vazão, é necessário um alinhamento cuidadoso com a tubulação, e não deve haver saliências na seção 5D a montante. A tubulação a jusante deve manter o diâmetro constante, sem restrições adicionais.

Tubulações retas suficientes antes e depois do medidor de vazão de turbina a gás

Van der Kam e van Dellen (1991) descobriram que para medidores de vazão de turbina a gás de 12 polegadas, uma distância a montante de 10D é suficiente para garantir a operação adequada sob condições permitidas, enquanto 15D é necessária quando há fluxo de turbilhão.

Mickan et al. (1996a, 1996b) e Wendt et al. (1996) investigaram experimentalmente a distribuição de velocidade em dutos e seus efeitos em medidores de vazão de turbinas a gás. Os estudos empregaram técnicas de medição por laser Doppler e examinaram o impacto de diversas configurações de instalação no desempenho do medidor de vazão tipo vórtice, incluindo: 1. Condicionadores de fluxo; 2. Instalações com cotovelo único; 3. Cotovelos duplos não coplanares; bloqueio de fluxo de 4,50% entre os cotovelos.

Leitores interessados podem consultar as publicações originais. Embora a maioria dos erros experimentais tenha permanecido abaixo de 1%, isso não foi observado universalmente em todas as condições de teste.

George (2002) analisou os avanços na tecnologia de medidores de vazão de turbina no Relatório AGA nº 7 revisado. O estudo identificou dois desenvolvimentos significativos desde 1996: projetos de rotor duplo e medidores de vazão de alcance estendido. As principais conclusões incluem:

• Para condições de fluxo de acoplamento curto, proximidade próxima, acoplamento em redemoinho e fluxo de redemoinho puro, quatro instrumentos cocalibrados demonstraram erros de medição dentro de ±1%;

• Condicionadores de fluxo devidamente integrados na entrada do medidor podem reduzir desvios para ±0,25%;

• As configurações de rotor único versus duplo mostraram impacto insignificante no viés de medição;

• Variações induzidas pela pressão requerem investigação adicional.

Islam et al. (2003) relataram resultados experimentais de medidores de vazão de turbina com condicionadores de fluxo integrados sob condições de fluxo de ar perturbado.

Balla e Takaras (2003) documentaram um desvio aproximado de 1% no desempenho do medidor de vazão de gás após um ano de operação, potencialmente atribuível a:

1. Acúmulo de condensado líquido

2. Contaminantes residuais da fabricação de dutos

Ullebust e Ekerhovd (2008) recomendaram os seguintes protocolos de manutenção:

1. Inspeção da rugosidade da superfície interna do oleoduto

2. Verificação da integridade do condicionador de fluxo

3. Exame de alinhamento do medidor de vazão

4. Procedimentos de inspeção visual

Limitações operacionais:

• É permitida uma velocidade excessiva temporária de até 20% (embora a velocidade excessiva prolongada cause danos)

• É necessário o monitoramento de temperatura 2D a jusante do medidor de vazão (faixa especificada pelo fabricante: -10 a 50°C)

• Secagem obrigatória do gás quando as condições do processo levam à condensação do líquido nas tubulações

Detecção e monitoramento

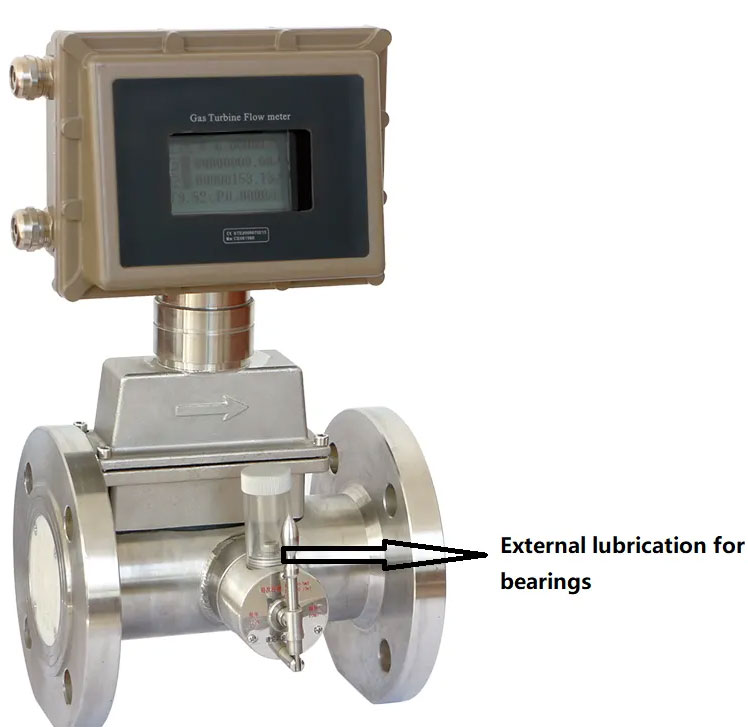

O método mais comum para medir a velocidade da roda da turbina envolve o uso de uma caixa de engrenagens, que pode introduzir resistência devido a perdas na transmissão. Além disso, a resistência pode ser causada por acoplamento eletromagnético, mecanismos de exibição de vazão e processos de calibração. O uso de detecção eletromagnética pode reduzir significativamente essa resistência.

Para sinais de alta frequência, interruptores de indução magnética ou de proximidade podem ser empregados em lâminas de alumínio, tiras de metal no cubo ou discos acionados do eixo principal para extrair sinais com base no efeito de comutação, alcançando uma frequência de medição de até 3 kHz. Para aplicações que exigem de 1 a 10 pulsos por revolução, podem ser utilizados interruptores reed ou sensores de fenda.

Reeb e Joachim (2002) desenvolveram uma ferramenta de monitoramento on-line para medidores de vazão de turbinas a gás chamada AccuLERT G-II (FMC Measurement Solutions), que afirma detectar e analisar erros mecânicos e relacionados a fluidos.

O AccuLERT pode monitorar a razão entre tempo de subida, tempo de descida e desvio padrão. Além disso, também pode monitorar variáveis-chave, como vazão, tempo e alterações durante a operação, para estimar o status operacional do medidor de vazão.

Fluidos instáveis

Medidores de vazão de turbinas a gás são suscetíveis a condições de fluxo pulsante. Quando o fluido acelera, o aumento do ângulo de incidência nas pás da turbina causa uma aceleração mais rápida do rotor. Por outro lado, a desaceleração do fluxo pode levar à parada das pás com resistência mínima ao arrasto, resultando em superestimação geral do fluxo. A medição prolongada de fluxos altamente pulsantes pode causar danos aos mancais dos conjuntos de turbinas.

Head (1956) estabeleceu o coeficiente de pulsação para medidores de vazão de turbina, definido como:

q

i /q

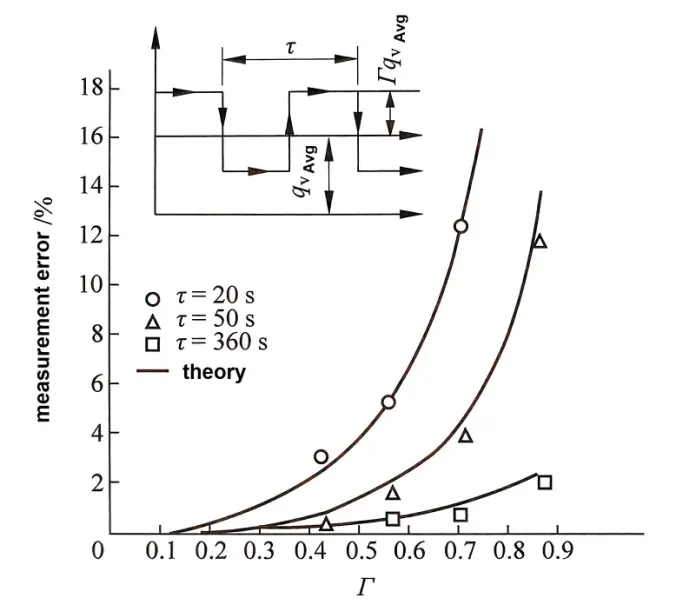

V =(1+αbΓ²)

Onde

q i é a vazão exibida pelo medidor,

q V é a vazão real, (α=1/8 representa a lei de variação senoidal do fluido, b pode ser considerado como 1 para medidores de vazão não seguidores, e Γ é a amplitude do regime de vazão total em relação à velocidade média. Head acredita que Γ=0,1 é o valor crítico para erros significativos.

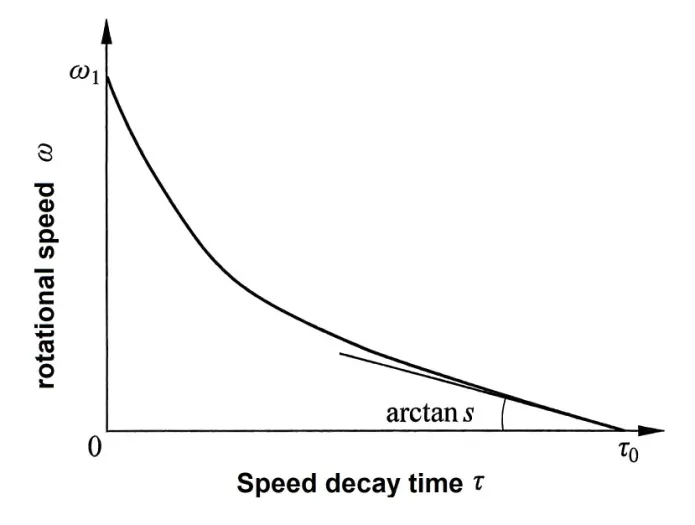

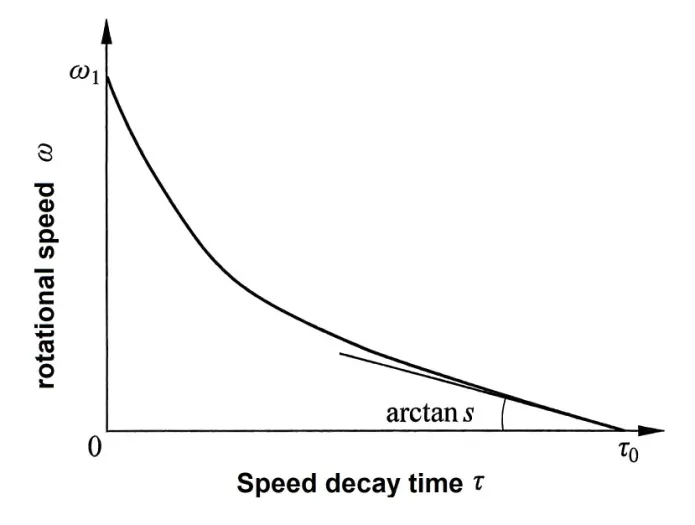

A curva de atenuação de velocidade sem fluido pode ser obtida a partir da análise transiente, conforme mostrado na Figura 3. A figura permite a determinação do tempo de desaceleração do rotor até a parada e a inclinação terminal da curva de decaimento. Essa inclinação é fisicamente correlacionada com a razão entre arrasto e força inercial sob condições de fluxo zero, servindo como um indicador de diagnóstico para a condição do mancal.

No entanto, de Jong e van der Kam (1993) questionaram sua credibilidade sob condições de alta pressão. Os leitores também podem consultar o artigo de Lee e Evans (1970), que descreve como eles obtiveram a curva de atenuação de velocidade usando um método de carga de atrito mecânico externo e forneceram valores típicos de força de inércia. Por exemplo, para um medidor de vazão de baixa pressão de 150 mm, a inércia rotacional do rotor de plástico é I = 0,242 × 10⁻³ kg⋅m³, e a inércia rotacional do rotor de alta pressão de alumínio é I = 0,486 × 10⁻³ kg⋅m³. Eles também consideraram a variação das folhas com um valor de η = 0,2.

Figura 3 Curva de decaimento da velocidade de rotação do medidor de vazão de rotação livre

durante o teste de spin-down

(Reproduzido com permissão da ASME, segundo Lee e Evans, 1970)

Lee et al. (1975) forneceram o erro causado por flutuações senoidais. Assumindo o pior cenário, onde o rotor não consegue acompanhar o pulso devido à inércia excessiva, um erro de aproximadamente 0,5% é obtido com um índice de pulso de 0,1, e um erro de aproximadamente 2% é obtido com 0,2, onde o índice de pulso é

Γ=

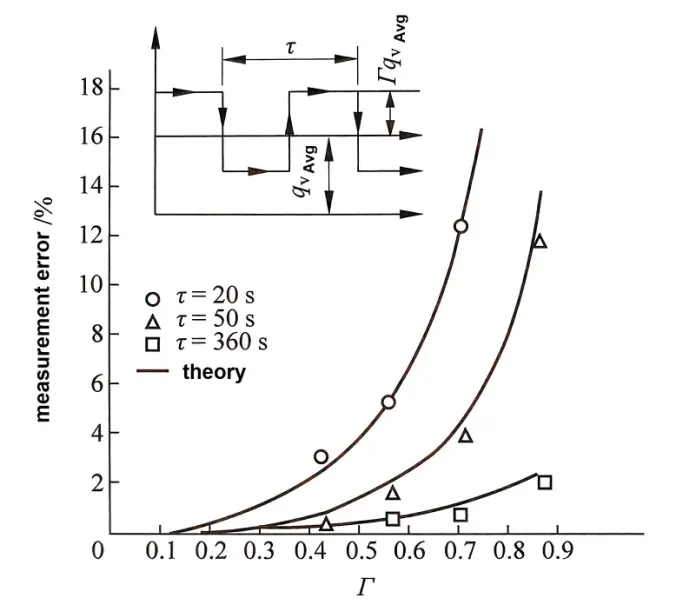

A Figura 4 é derivada dos resultados de Fenwick e Jepson (1975), que ilustram o efeito de pulsações de onda quadrada em medidores de vazão de turbina. McKee (1992) constatou que o erro era 0 com uma variação de 2% e excedia 1,5% com 6% [Atkinson, 1992]. Métodos de cálculo numérico foram empregados para determinar os erros introduzidos por pulsações de fluido aproximadamente senoidais em medidores de vazão. Cheesewright et al. (1996) levantaram preocupações sobre a falta de dados relatados sobre formas de onda pulsadas.

Fenwick e Jepson (1975) conduziram experimentos introduzindo um fluxo pulsado de 60 segundos em um medidor de vazão de 100 mm, resultando em medições que excederam a vazão real em 40%.

Jungowski e Weiss (1996) testaram um medidor de vazão de 100 mm sob fluxo de ar pulsante em frequências que variavam de 5 a 185 Hz. Seus resultados mostraram que, quando a razão entre a velocidade quadrática média e a velocidade média era de 0,1, as leituras eram superestimadas em 1%, e quando era de 0,2, a superestimação chegava a 4%.

Stoltenkamp et al. (2003) apresentaram um estudo interessante, discutindo a possibilidade de leituras enganosas em medidores de vazão de turbinas causadas por oscilações de gás devido a efeitos acústicos. Eles também propuseram um modelo teórico para explicar o fenômeno.

Processei alguns dados experimentais em que a vazão de gás natural passou de alta para baixa, acompanhada de mudanças repentinas e erros significativos — um comportamento já previsto por Jepson e outros em sua metodologia.

Figura 4 Efeitos do fluxo modulado em um

medidor de vazão de turbina de 100 mm Onde usar medidores de vazão de turbina a gás?

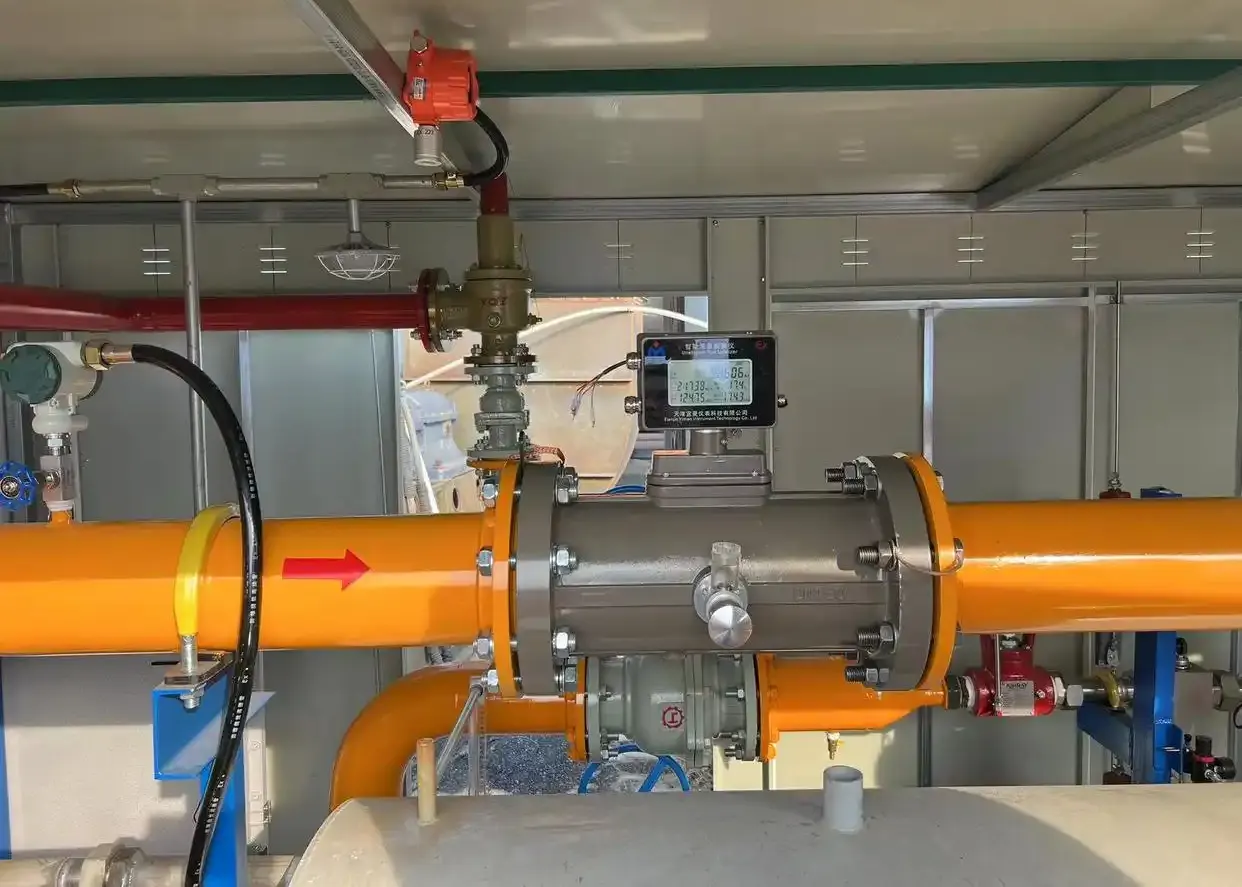

O medidor de vazão de turbina a gás é adequado para todos os gases não corrosivos e gases combustíveis, incluindo:

medidor de vazão de gás CO2 , gás de cidade, gás natural, gás de refinaria, gás de coqueria,

medidor de vazão de propano , medidor de vazão de butano, misturas de GLP/ar, acetileno, etano, medidor de vazão de nitrogênio, dióxido de carbono CO2, ar e todos os gases inertes.

Os medidores de vazão de turbina a gás medem o gás natural

Os medidores de vazão de turbina geralmente não são usados para medição de oxigênio devido aos seguintes motivos:

1. O lubrificante não deve ser reativo com oxigênio.

2. A velocidade do fluxo de oxigênio em tubulações não deve exceder 10 m/s, pois velocidades mais altas podem causar oxidação na tubulação — medidores de vazão de turbina a gás exigem velocidades ainda mais baixas.

Pfrehm (1981) adaptou uma técnica de medição de vazão líquida amplamente aceita para desenvolver um método de medição de vazão mássica para gás etileno. Este método utilizou um medidor de vazão, um densitômetro, um computador de vazão e um provador de pistão bidirecional. A precisão declarada deste medidor de vazão foi de ±0,2%, com linearidade mantida de 20% a 100% da escala completa.

Vantagens e desvantagens

Medidor de vazão de turbina a gás de alta precisão

1. A degradação ou desgaste mecânico altera o atrito e a geometria da lâmina, reduzindo a faixa de ajuste do medidor de vazão e causando desvios na leitura. A filtragem pode retardar a deterioração do medidor, e inspeções regulares são essenciais. Um teste de desaceleração pode indicar degradação do rolamento.

2. Flutuações rápidas de fluidos causam leituras excessivas. Por exemplo, um ciclo de fluxo ligado/desligado de 10 minutos pode levar a uma superestimativa de 3%.

3. O fluxo em espiral distorce as leituras, necessitando de um endireitador de fluxo.

4. Variações de pressão e alto atrito do rolamento podem causar desvio de leitura de até 2%.

5. A falha do medidor de vazão não compromete a segurança do fluxo de gás.

Além disso, van der Kam, Dam e van Dellen (1990) discutiram confiabilidade, alta precisão, medição de rotor duplo e sistemas de rolamentos.